1- روش غوطه وری و چرخشی (Dip and Spin)

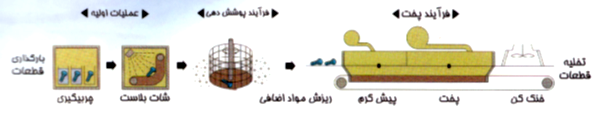

این روش بیشتر برای قطعات ریز از قبیل پیچ ها، مهره ها، فنرها و واشرها کاربرد دارد. قطعات پس از انجام عملیات اولیه مشتمل بر چربی گیری شیمیائی و مکانیکی در مواد پوشش دهی، غوطه ور و سپس مواد اضافی توسط سانتریفوژ از سطح قطعات جدا می گردند. روش استاندارد برای پوشش دهی با این روش 2 غوطه وری و 2 پخت می باشد.

در قسمت پیش گرم کوره دمای قطعات به 120-80 درجه رسیده و آب موجود در محلول پوشش تبخیر می گردد و فیلم پوشش با ضخامت کم روی سطح قطعه تشکیل می گردد. سپس دما در کوره اصلی تا 350-300 درجه افزایش می یابد. در این دما کرم شش ظرفیتی کاهش یافته و به کرم سه ظرفیتی تبدیل می شود و ساختار غیر کریستالی xCrO3.yCr2O3 تشکیل می گردد. کمپلکس بالا فلیک های روی و آلیاژهای روی را به هم پیوند می دهد. پوشش شامل کمپلکس های حاوی کرم و فلیک های فلزی به عنوان سدی در مقابل خوردگی عمل می نمایند.

2- روش غوطه وری و ریزشی (Dip and Drain)

این روش برای پوشش دهی لوله های بلند، پیچ های سنگین و طویل و قطعات با اشکال پیچیده مناسب می باشد. ابتدا قطعات بر روی آویزها قرار گرفته و پس از غوطه وری در مخزن مواد، اجازه داده می شود مواد اضافی با فشار هوا و یا بخودی خود از سطح قطعات ریزش نماید. روش استاندارد برای پوشش دهی با این روش 1 غوطه وری و 1 پخت می باشد.

از معایب این روش حجم بالای مخازن و در نتیجه نگهداری مواد و تمیز کردن آویزها پس از چند نوبت پوشش دهی توسط شات بلاست می باشد.

3- روش پاششی (Spray):

روش پاششی مناسب برای قطعاتی با سطوح بزرگ بوده که کیفیت ظاهری نیز مد نظر باشد. روش پاشش می تواند با استفاده از هوا و یا روش الکتروستاتیک انجام پذیرد. استفاده از سیستم های دستی برای سلامتی افراد توصیه نمی گردد.